Strategische Partnerschaft der IAG und LF

Massentaugliche Anlagen mit LIQFRIC®-Verfahren

LF KG und IAG Industrie Automatisierungsgesellschaft m.b.H entwickeln Anlagenkonzept auf Basis der LIQFRIC® Bremsbelag-Technologie und adaptieren den Prozess auch für bestehende Großserienanlagen.

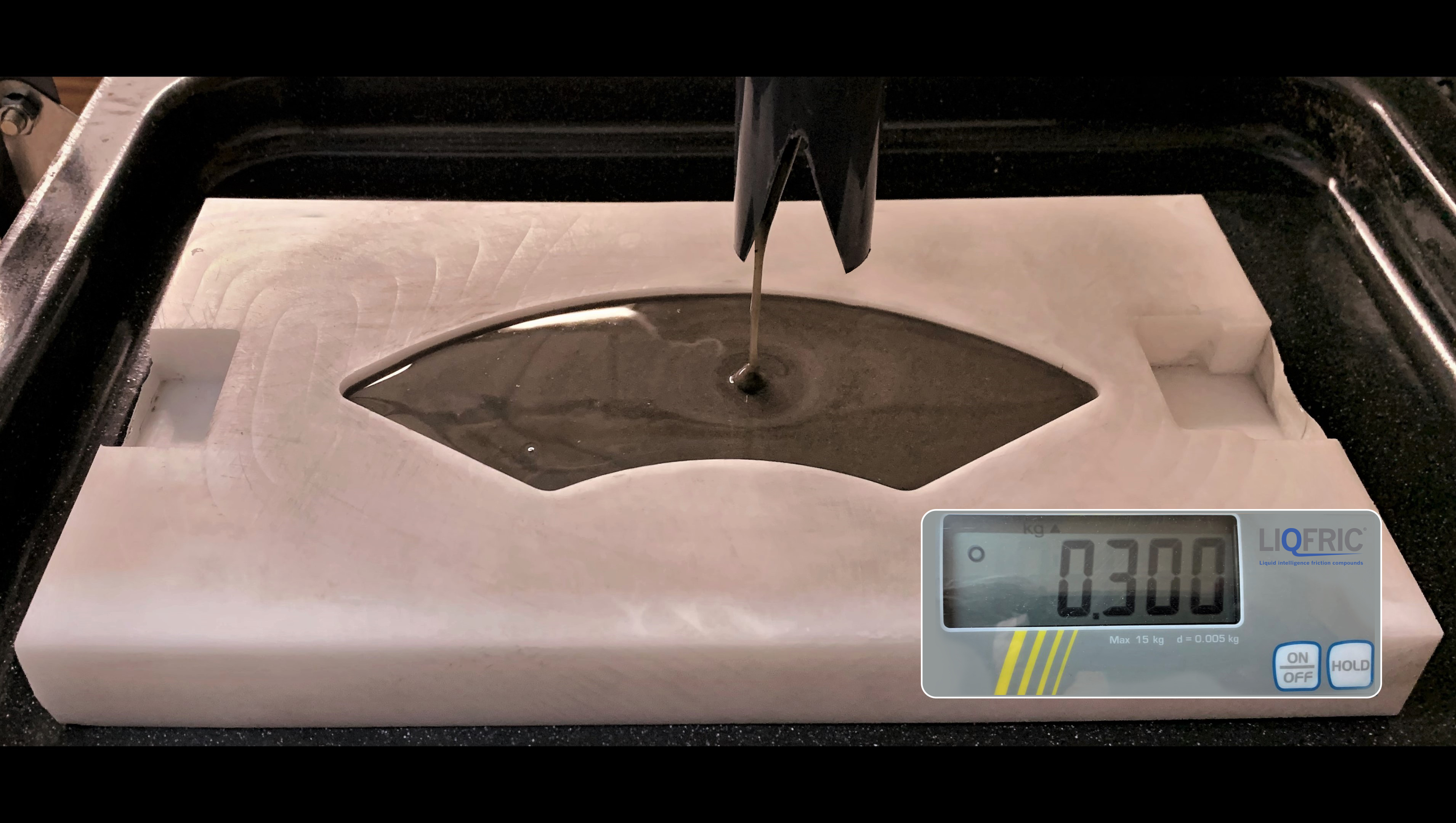

LIQFRIC® halbautomatisches Formfüllen

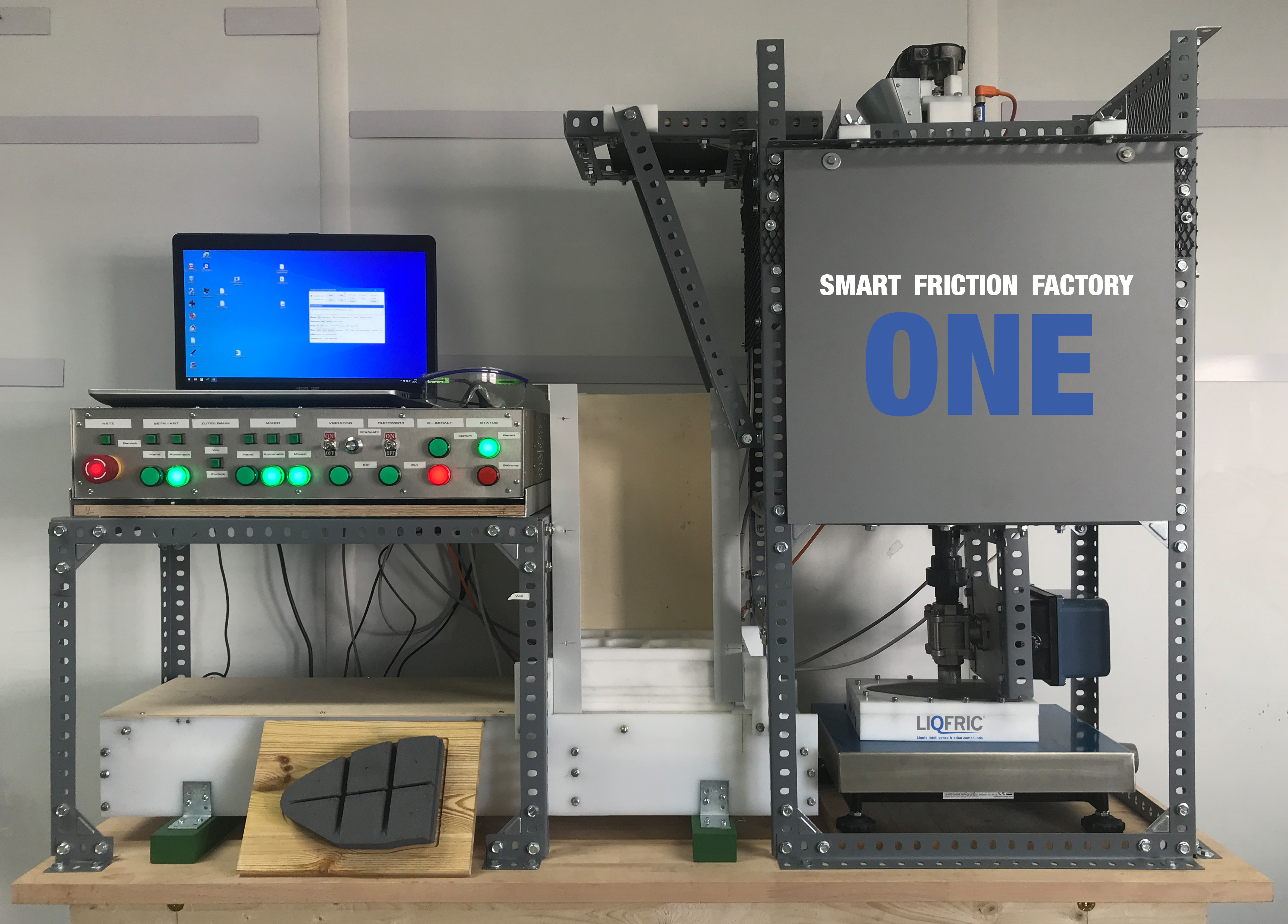

Smart Friction Factory - die erste Anlage für den Guss von Reibbelägen bei LIQFRIC®

„Wir freuen uns sehr mit der IAG (IAG Industrie Automatisierungsgesellschaft m.b.H) einen namhaften, Sondermaschinenbauer für die Reibbelagsindustrie gefunden zu haben, mit dem wir die nächsten Schritte in der Industrialisierung unseres LIQFRIC®-Konzeptes realisieren werden“, so F & E Direktor Dr. Roman Milczarek.

Um die technischen Herausforderungen zu meistern, hat LF eine Zusammenarbeitsvereinbarung mit der österreichischen IAG getroffen mit der Intention, eine Groß-Serienanlage auf Basis des LIQFRIC®-Guss-Prozesses zu konzipieren und mittelfristig aufzubauen. Ziel ist es, die nachgewiesenen CO2-Einsparungsziele in der Größenordnung bis 85%, im Vergleich zu den Standard-Produktionsbedingungen, zu erreichen, was unter anderem zu einer deutlich nachhaltigeren Fertigung von Bremsbelägen führen würde.

„Für die IAG ist es das Ziel ein massenmarkttaugliches Maschinenkonzept zu entwickeln, und so die Basis für die Industrialisierung der LIQFRIC®-Technologie zu setzen“ – sagt GF Stefan Gruber.

Die Zusammenarbeit wurde darüber hinaus erweitert, um das LIQFRIC®-Materialkonzept für die bereits installierten weltweiten Pressensysteme in der Reibbelag-Industrie zu adaptieren. Hieraus erhofft sich LF eine schnellere Akzeptanz dieser Technologie in der Bremsenwelt, bei gleichzeitiger Reduzierung des produktionsrelevanten CO2-Outputs. Der CO2-Einsparungseffekt fällt zwar in diesem Falle noch deutlich geringer aus als beim original LIQFRIC®-Prozess, bedeutet jedoch immerhin eine Reduzierung um ca. 10-15% im Vergleich zum klassischen Pressverfahren. Der Nutzen liegt hauptsächlich in der Nutzung der bereits installierten Press- und Anlagen-Kapazitäten.

„Mit unseren Projektpartnern in der Automobil- und Automobilzulieferer-Industrie und unserer Lernkurve aus unserer Smart Friction Factory wollen wir konsequent in die Serienanwendung gehen. Hiermit realisieren wir den nächsten Skalierungsschritt auf dem Weg zu einem industriellen Einsatz.“, sagte R. Milczarek und ergänzt: „Mit unserem technologischen Vorsprung wollen wir auch die Herstellung von High-Tech Bremsbelägen für die Elektromobilität in Deutschland vorantreiben und gleichzeitig die Feinstaubemissionen reduzieren. Als strategisches Ziel beabsichtigen wir die Großserienfertigung im Geschäftsjahr 2023. Aus diesem Grunde müssen wir jetzt die richtigen Maßnahmen einleiten.“

Die LF GmbH & Co. KG wurde im März 2016 in Leverkusen gegründet und folgt dem strategischen Gedanken, Reibmaterial mittels eines flüssigen Compounds auf Wasserbasis herzustellen, dass bei Raumtemperatur (oder schneller bei erhöhter Temperatur) ausgehärtet werden kann und hochtemperaturstabile Reibbelag-Materialien für Automobil-, Schienen-, Kupplungs- und Industrieanwendungen liefert. Das Unternehmen ist Entwicklungsprojekte und Kooperationen mit einigen wichtigen Akteuren der Brems- und Kupplungsindustrie in Europa und vor allem in Deutschland eingegangen. LIQFRIC® ist eine eingetragene Marke der LF GmbH & Co. KG.

Gegründet im Jahre 1986 in Österreich konnte die IAG Industrie Automatisierungsgesellschaft m.b.H. sich in der Herstellung von vollautomatischen und individuellen Sonderlösungen für die Reibbelagsindustrie die Technologieführerschaft erarbeiten.

Weitere Informationen erhalten Sie unter www.liqfric.com

LIQFRIC®-Bremsbelag, der auf einer bereits installierten Serienmaschine im CO2-Reduktionsverfahren produziert wurde.

Werkzeug und ein darin eingefülltes LIQFRIC® Reibmaterial

Erfolgsstory IAG und LIQFRIC

Die LF GmbH & Co. KG ist ein in Leverkusen gegründetes Unternehmen mit dem ersten Entwicklungsziel, innovative Reibmaterialien für den Anwendungsbereich von Bremsbelägen und Kupplungen zu entwickeln, zu produzieren und zu vermarkten und den dafür nötigen thermischen Energieeintrag anfänglich um bis zu 85% zu senken.

Nähere Informationen auf www.liqfric.com